Время публикации:декабря 17, 2019

Способ производства цемента

Процесс производства цемента представляет собой просто два помола и одно спекание, то есть сырье добывается, измельчается, измельчается и смешивается для получения сырья. Сырье обжигается при высокой температуре 1450 ~ C для производства клинкера. Клинкер измельчается и измельчается вместе с гипсом или другими смешанными материалами для получения цемента. Из-за разницы между сухим и влажным приготовлением сырой муки методы производства делятся на три типа: мокрый процесс, полусухой процесс или полумокрый процесс и сухой процесс.

幻灯片3

Характеристики производства методом мокрого использования

Сырая мука превращается в суспензию с содержанием воды 32% - 36%, которая высушивается и обжигается в клинкер во вращающейся печи. Влажное приготовление суспензии, расход энергии на измельчение низкий, около 30%, суспензия легко перемешивается, состав сырьевой муки стабилен, способствует обжигу клинкера высокого качества. Удельное теплопотребление клинкера во вращающейся печи на 2093 ~ 2931 кт/кг (500-700 ккал/кг) выше, чем у печи сухого процесса. Температура клинкера, выгружаемого из печи, ниже, поэтому не подходит для сжигания клинкера с высоким содержанием кремния и высоким содержанием глинозема.

幻灯片4

Характеристики полусухого производства

Полусухой процесс называется полусухим процессом, когда сухой сырой порошок изготавливается путем добавления 10% ~ 15% воды в печь. Вращающаяся печь с колосниковой решеткой также называется липольной печью, а шахтная печь производится полусухим способом. В зарубежных странах существует разновидность суспензии, приготовленной мокрым способом, которая прессуется и обезвоживается механическим способом, а затем превращается в грязевую секцию с содержанием воды около 19%, а затем прокаливается в липольной печи, что называется полумокрым способом. Содержание влаги в сырье при полусухом процессе снижается, а удельное теплопотребление клинкера также может быть снижено на 837 ~ 1675 кДж / кг (200 ~ 400 ккал / кг) по сравнению с мокрым способом. Поскольку нагреватель колосниковой решетки используется для замены части вращающейся печи для сушки шара материала, вращающаяся печь может быть укорочена. Например, единичный объемный выход печи может быть увеличен в 2-3 раза. Однако полусухой процесс требует, чтобы сырая мука обладала определенной пластичностью для формирования шариков, поэтому ее применение ограничено в определенной степени. В нагревательной машине бывает много механических неисправностей. В Китае температура прокаливания в целом низкая, поэтому обжигать качественный клинкер не подходит.

幻灯片5

Характеристика сухого производства

При сухом процессе порошок сырьевой муки напрямую отправляется в печь для прокаливания, а содержание влаги в сырой муке, поступающей в печь, обычно составляет всего 1% ~ 2%, что экономит много тепла, необходимого для сушки сырой муки. В прошлом полые вращающиеся печи использовались в сухом производстве, и эффективность теплопередачи в печи была низкой, особенно в зоне разложения с высоким потреблением тепла, поэтому тепловая эффективность полой печи сухого способа не была значительно улучшена. Сырой порошок муки, приготовленный сухим способом, нелегко равномерно перемешать, что сказывается на качестве клинкера. Поэтому в 1940-1950-е годы доминировало производство методом мокрого производства. В 1950-х годах появилась технология перемешивания воздуха и технология подогрева суспензии порошка грубой муки. В начале 1970-х годов на свет появились технологии предварительного разложения, предварительной гомогенизации сырья и контроля качества сырьевой муки. Теперь сухим способом производства можно полностью приготовить сырую муку с однородным качеством. В новой печи предварительного обжига предварительный нагрев порошка муки и разложение карбоната переведены в состояние внешней суспензии печи, что имеет высокий тепловой КПД, снижает нагрузку вращающейся печи, и не только снижает расход тепла, но и увеличивает тепловой КПД вращающейся печи с 30% до 60% от мокрой печи, и расширяет производственные мощности печи.

幻灯片6

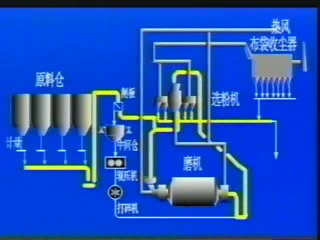

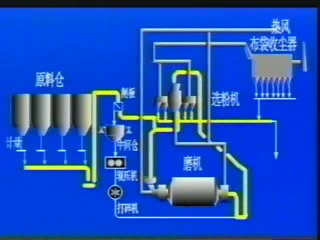

Основная технологическая схема цементного завода

Процесс производства цемента в основном делится на три этапа: подготовка сырья, обжиг клинкера и помол цемента.

Если взять в качестве примера производство сухим способом, то оно включает в себя следующие основные процессы:

Дробление и предварительная гомогенизация сырьевой муки- Приготовление гомогенизации сырьевой муки - Предварительный нагрев разложения цементного клинкера- Обжиг цементного помола - Упаковка цемента

幻灯片7

1. Дробление и предварительная гомогенизация

(1) В процессе производства дробленого цемента необходимо измельчить большинство сырьевых материалов, таких как известняк, глина, железная руда и уголь.

(2) Технология предварительной гомогенизации сырья заключается в использовании научной технологии штабелирования для реализации предварительной гомогенизации сырья в процессе хранения и приема сырья, так что сырьевой склад имеет функцию хранения и гомогенизации одновременно.

幻灯片8

2. Приготовление сырой муки

В процессе производства цемента на каждую тонну производимого портландцемента должно быть измельчено не менее 3 тонн материалов (включая различное сырье, топливо, клинкер, смесь и гипс). Согласно статистике, мощность, потребляемая при измельчении линии по производству цемента сухим способом, составляет более 60% от общей мощности, в которой на измельчение сырья приходится более 30%, на угольную мельницу приходится около 3%, а на помол цемента — около 40%. Поэтому разумный выбор измельчительного оборудования и технологической схемы, оптимизация технологических параметров, правильная эксплуатация и контроль системы работы имеют большое значение для обеспечения качества продукции и снижения энергопотребления.

幻灯片9

3. Гомогенизация сырой муки

В процессе производства нового цемента сухим способом стабилизация состава сырья в карьере является предпосылкой стабилизации термической системы сжигания клинкера, а система гомогенизации сырьевой муки играет последнюю ключевую роль в стабилизации состава сырья, поступающего в карьер.

幻灯片10

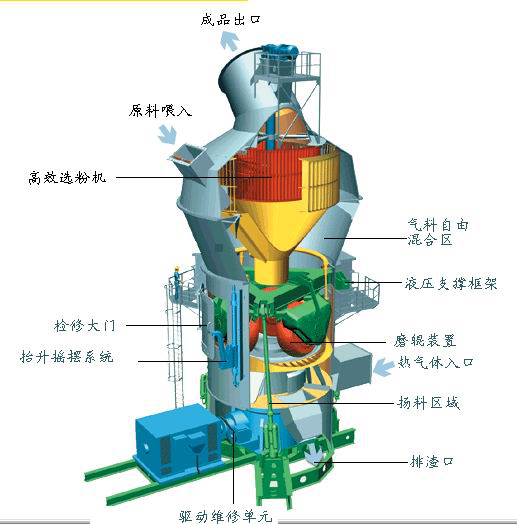

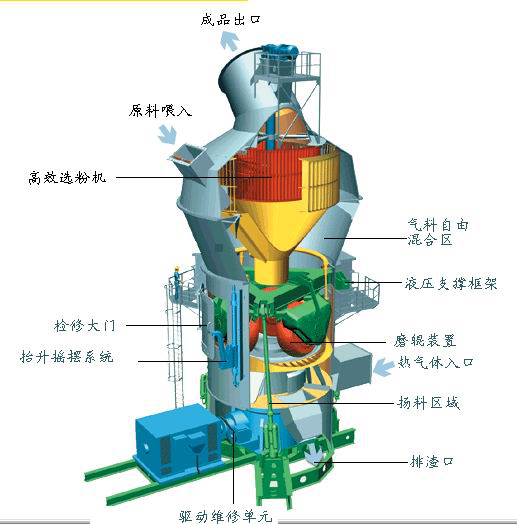

4. Разложение с предварительным нагревом

Предварительный нагрев и частичное разложение сырьевой муки осуществляется с помощью подогревателя вместо части функции вращающейся печи, чтобы сократить длину обратной печи, в то же время процесс теплообмена газа в печи осуществляется в состоянии внутренней суспензии подогревателя, так что сырая мука может быть полностью смешана с горячим газом, выходящим из печи. таким образом, увеличивается площадь контакта газа и материала, высокая скорость теплопередачи и высокая эффективность теплообмена Для повышения производственной эффективности печной системы и снижения потребления тепла клинкером.

(1) Дисперсия материала (2) сепарация твердых газов (3) предварительное разложение

幻灯片11

5. Спекание цементного клинкера

После того, как сырая мука предварительно разогрета и разложена в циклонном подогревателе, следующим процессом является поступление во вращающуюся печь для обжига клинкера.

Во вращающейся печи карбонат далее быстро разлагается, и происходит ряд твердофазных реакций, в результате которых в цементном клинкере образуются другие минералы. С повышением температуры материала некоторые минералы переходят в жидкую фазу и растворяются в жидкой фазе, образуя большое количество клинкера. После того, как клинкер обжигается, температура начинает снижаться. Наконец, охладитель цементного клинкера охлаждает высокотемпературный клинкер, выгружаемый из вращающейся печи, до температуры, которую могут выдержать последующая транспортировка, хранение и помол цемента. В то же время ощутимое тепло высокотемпературного клинкера рекуперируется для повышения тепловой эффективности и качества клинкера в системе.

幻灯片12

6. Помол цемента

Помол цемента является завершающим процессом производства линии по производству цемента, а также самым энергоемким процессом. Его основная функция заключается в измельчении цементного клинкера (и гелеобразователя, материала, регулирующего производительность и т. д.) до соответствующего размера частиц (выраженного тонкостью помола, удельной площадью поверхности и т. д.), формировании определенной градации частиц, увеличении площади его гидратации, ускорении скорости гидратации, а также выполнении требований по схватыванию и затвердеванию цементной пасты.

幻灯片13

7. Цементная упаковка

Существует два способа доставки цемента: в мешках и навалом.

幻灯片14

Оборудование для производства цемента

1. Система цементных печей

Цементная печь является основным оборудованием цементного завода. Весь процесс обжига клинкера из сырья завершается в печи. Самой простой вращающейся печью является сухая полая печь. Сырьевой порошок добавляется из хвоста печи, а измельченный уголь впрыскивается из головки печи с первичным воздухом и сжигается в печи. Температура пламени здесь достигает 1800-2000 °C. Сырье непрерывно поступает в головку печи в печи, а влажность постепенно увеличивается. После сушки, обезвоживания, предварительного нагрева и разложения жидкая фаза появляется, когда достигает примерно 1300 °C, затем она поднимается до 1450 °C под пламенем, а затем охлаждается до 1300 ~ 1100 °C, чтобы покинуть вращающуюся печь и попасть в одноцилиндровый охладитель. Когда он охлаждается примерно до 100-150 °C, его выгружают на клинкерный конвейер и транспортируют в дробилку клинкера, а затем закладывают в хранилище после дробления.

幻灯片15

2. Система вращающихся печей

Вращающаяся печь представляет собой цилиндр, изготовленный из стального листа и облицованный огнеупорным кирпичом. Он поддерживается ремнем колеса на погрузочном кожухе и поддерживающим колесом внизу. Он приводится в движение большим зубчатым кольцом, установленным на корпусе печи. Вращающаяся печь обычно размещается с уклоном 3,5%, скорость обычно находится в пределах 1 об/мин, а новая сухая печь может достигать более 3 об/мин. Однобарабанный охладитель похож на печь тем, что он оснащен подъемной пластиной для ускорения охлаждения клинкера. Температура цилиндра в зоне высоких температур головки печи слишком высока. Раньше он охлаждался водой, а сейчас охлаждается воздухом. Вышеупомянутая полая печь сухого способа является основным типом печи. Другие типы печей в основном изменяют структуру и тип деталей сушки, предварительного нагрева и разложения в задней части, а также меняют охладитель клинкера.

幻灯片16

3. Станция помола цемента

Если рассматривать процесс производства цемента как целостную технологическую систему, то конечным продуктом является цемент, а клинкером – полуфабрикат. Таким образом, систему можно разделить. Процесс от добычи сырья до производства клинкера состоит из одного этапа, а второй этап – цемент из клинкера, отгрузка и доставка. В целом, эти два участка должны быть объединены таким образом, чтобы занимать меньше земли, облегчать управление, использовать меньше труда и иметь возможность полностью централизованного управления. Однако в некоторых особых случаях разделение более выгодно.

幻灯片17

4. Система измельчения

Шаровая мельница является самым ранним измельчительным оборудованием, используемым в цементной промышленности, и до сих пор играет ведущую роль. Несмотря на то, что ее КПД очень низок, например, потребляемая мощность одной частицы составляет всего 6% - 9%, обслуживание шаровой мельницы простое и надежное, особенно при помоле цементного клинкера. Форма и градация частиц продукта соответствующие, а эксплуатационные характеристики цемента хорошие. Сложно найти оборудование, способное его полностью заменить.

幻灯片18

一:Приготовление сырой пищи

l 1. Питатель известняковых плит

l Он расположен в цехе дробления известняка

l Применение для подачи известняка

l 2. Известняковая дробилка

l Используется для дробления известняка

l Расположен в цехе дробления известняка завода

l Дробильный тип одноступенчатый молотковый тип (pcf20.18)

l 3. Укладчик для смешивания известняка реклаймер

幻灯片19

二:Измельчение сырья

Шаровая мельница

幻灯片20

Вертикальный стан

幻灯片21

4. Вальцовая мельница

5. Мешок пылеуловителя в нижней части печи

Технические характеристики и модель наружного типа

Используется для сбора порошка сырья из отходящих газов хвостовой части печи и сырьевой мельницы

Он расположен за башней увлажнителя воздуха и сырьевой мельницей

6. Вытяжной вентилятор мешкового пылеуловителя в хвосте печи

Применение для очистки отходящих газов в хвосте печи и системе мельницы сырья Схема расположена после сбора пыли из мешка в хвосте печи

Нормальная рабочая температура воздуха: 80 ~ 150 °C, предельная температура: 200 °C

7. Высокотемпературный вентилятор в нижней части печи

Используется для отвода выхлопных газов из подогревателя

Макет расположен за предпусковым подогревателем и башней увлажнения Нормальная температура рабочего воздуха: 320 ~ 350 °C;

Предельная температура: 450 °C;

Лопасти вентилятора должны быть изготовлены из высококачественных износостойких материалов для обеспечения длительного срока службы лопастей ротора.

8. Циркуляционный вентилятор сырьевой мельницы

Используется для вентиляции сырьевой мельницы

Расположение расположено за комбинированным циклоном сырьевой мельницы

Нормальная рабочая температура воздуха: 90 ~ 100 °C Предельная температура (кратковременное): 250 °C

Лопасти вентилятора должны быть изготовлены из высококачественных износостойких материалов для обеспечения длительного срока службы лопастей ротора.

幻灯片22

三: Обжиг клинкера

Кальцинатор

幻灯片23

Подогреватель

Предварительный нагрев и частичное разложение сырьевой муки осуществляется с помощью подогревателя вместо части функции вращающейся печи, чтобы сократить длину обратной печи, в то же время процесс теплообмена газа в печи осуществляется в состоянии внутренней суспензии подогревателя, так что сырая мука может быть полностью смешана с горячим газом, выходящим из печи. таким образом, увеличивается площадь контакта газа и материала, высокая скорость теплопередачи и высокая эффективность теплообмена Для повышения производственной эффективности печной системы и снижения потребления тепла клинкером.

幻灯片24

幻灯片25

9. Накопительный ковшовый элеватор

Применение: хранение сырья (открытый тип с платформой для обслуживания головки)

10. Ковшовый элеватор с подающей печью

Целевое сырье в подогреватель (наружного типа с платформой для обслуживания головки)

11. Вращающаяся печь

12. Решетчатый охладитель

13. Решетка охлаждающего вентилятора

Назначение и расположение: используется для подачи воздуха для отвода выхлопных газов колосникового охладителя, который устроен вокруг колосникового охладителя

14. Электрический пылеуловитель в головке печи

Используется для обработки остаточного воздуха колосникового охладителя в головке печи

Макет расположен за охладителем и перед электрическим пылеуловителем и вытяжным вентилятором в головке печи

15. Электрический пылеуловитель и вытяжной вентилятор в головке печи

Используется для отвода отработанных газов охлаждающей машины после очистки электрическим пылеуловителем

Макет расположен за охладителем печи и электрическим пылеуловителем

Нормальная рабочая температура воздуха: 200 ~ 250 °C, максимальная (кратковременная): 400 °C

Лопасти вентилятора должны быть изготовлены из высококачественных износостойких материалов для обеспечения длительного срока службы лопастей ротора.

16. Клинкерный цепной ковшовый конвейер

幻灯片26

四:Помол цемента

17Станция помола цемента

18Сепаратор

Процесс производства цемента представляет собой просто два помола и одно спекание, то есть сырье добывается, измельчается, измельчается и смешивается для получения сырья. Сырье обжигается при высокой температуре 1450 ~ C для производства клинкера. Клинкер измельчается и измельчается вместе с гипсом или другими смешанными материалами для получения цемента. Из-за разницы между сухим и влажным приготовлением сырой муки методы производства делятся на три типа: мокрый процесс, полусухой процесс или полумокрый процесс и сухой процесс.

幻灯片3

Характеристики производства методом мокрого использования

Сырая мука превращается в суспензию с содержанием воды 32% - 36%, которая высушивается и обжигается в клинкер во вращающейся печи. Влажное приготовление суспензии, расход энергии на измельчение низкий, около 30%, суспензия легко перемешивается, состав сырьевой муки стабилен, способствует обжигу клинкера высокого качества. Удельное теплопотребление клинкера во вращающейся печи на 2093 ~ 2931 кт/кг (500-700 ккал/кг) выше, чем у печи сухого процесса. Температура клинкера, выгружаемого из печи, ниже, поэтому не подходит для сжигания клинкера с высоким содержанием кремния и высоким содержанием глинозема.

幻灯片4

Характеристики полусухого производства

Полусухой процесс называется полусухим процессом, когда сухой сырой порошок изготавливается путем добавления 10% ~ 15% воды в печь. Вращающаяся печь с колосниковой решеткой также называется липольной печью, а шахтная печь производится полусухим способом. В зарубежных странах существует разновидность суспензии, приготовленной мокрым способом, которая прессуется и обезвоживается механическим способом, а затем превращается в грязевую секцию с содержанием воды около 19%, а затем прокаливается в липольной печи, что называется полумокрым способом. Содержание влаги в сырье при полусухом процессе снижается, а удельное теплопотребление клинкера также может быть снижено на 837 ~ 1675 кДж / кг (200 ~ 400 ккал / кг) по сравнению с мокрым способом. Поскольку нагреватель колосниковой решетки используется для замены части вращающейся печи для сушки шара материала, вращающаяся печь может быть укорочена. Например, единичный объемный выход печи может быть увеличен в 2-3 раза. Однако полусухой процесс требует, чтобы сырая мука обладала определенной пластичностью для формирования шариков, поэтому ее применение ограничено в определенной степени. В нагревательной машине бывает много механических неисправностей. В Китае температура прокаливания в целом низкая, поэтому обжигать качественный клинкер не подходит.

幻灯片5

Характеристика сухого производства

При сухом процессе порошок сырьевой муки напрямую отправляется в печь для прокаливания, а содержание влаги в сырой муке, поступающей в печь, обычно составляет всего 1% ~ 2%, что экономит много тепла, необходимого для сушки сырой муки. В прошлом полые вращающиеся печи использовались в сухом производстве, и эффективность теплопередачи в печи была низкой, особенно в зоне разложения с высоким потреблением тепла, поэтому тепловая эффективность полой печи сухого способа не была значительно улучшена. Сырой порошок муки, приготовленный сухим способом, нелегко равномерно перемешать, что сказывается на качестве клинкера. Поэтому в 1940-1950-е годы доминировало производство методом мокрого производства. В 1950-х годах появилась технология перемешивания воздуха и технология подогрева суспензии порошка грубой муки. В начале 1970-х годов на свет появились технологии предварительного разложения, предварительной гомогенизации сырья и контроля качества сырьевой муки. Теперь сухим способом производства можно полностью приготовить сырую муку с однородным качеством. В новой печи предварительного обжига предварительный нагрев порошка муки и разложение карбоната переведены в состояние внешней суспензии печи, что имеет высокий тепловой КПД, снижает нагрузку вращающейся печи, и не только снижает расход тепла, но и увеличивает тепловой КПД вращающейся печи с 30% до 60% от мокрой печи, и расширяет производственные мощности печи.

幻灯片6

Основная технологическая схема цементного завода

Процесс производства цемента в основном делится на три этапа: подготовка сырья, обжиг клинкера и помол цемента.

Если взять в качестве примера производство сухим способом, то оно включает в себя следующие основные процессы:

Дробление и предварительная гомогенизация сырьевой муки- Приготовление гомогенизации сырьевой муки - Предварительный нагрев разложения цементного клинкера- Обжиг цементного помола - Упаковка цемента

幻灯片7

1. Дробление и предварительная гомогенизация

(1) В процессе производства дробленого цемента необходимо измельчить большинство сырьевых материалов, таких как известняк, глина, железная руда и уголь.

(2) Технология предварительной гомогенизации сырья заключается в использовании научной технологии штабелирования для реализации предварительной гомогенизации сырья в процессе хранения и приема сырья, так что сырьевой склад имеет функцию хранения и гомогенизации одновременно.

幻灯片8

2. Приготовление сырой муки

В процессе производства цемента на каждую тонну производимого портландцемента должно быть измельчено не менее 3 тонн материалов (включая различное сырье, топливо, клинкер, смесь и гипс). Согласно статистике, мощность, потребляемая при измельчении линии по производству цемента сухим способом, составляет более 60% от общей мощности, в которой на измельчение сырья приходится более 30%, на угольную мельницу приходится около 3%, а на помол цемента — около 40%. Поэтому разумный выбор измельчительного оборудования и технологической схемы, оптимизация технологических параметров, правильная эксплуатация и контроль системы работы имеют большое значение для обеспечения качества продукции и снижения энергопотребления.

幻灯片9

3. Гомогенизация сырой муки

В процессе производства нового цемента сухим способом стабилизация состава сырья в карьере является предпосылкой стабилизации термической системы сжигания клинкера, а система гомогенизации сырьевой муки играет последнюю ключевую роль в стабилизации состава сырья, поступающего в карьер.

幻灯片10

4. Разложение с предварительным нагревом

Предварительный нагрев и частичное разложение сырьевой муки осуществляется с помощью подогревателя вместо части функции вращающейся печи, чтобы сократить длину обратной печи, в то же время процесс теплообмена газа в печи осуществляется в состоянии внутренней суспензии подогревателя, так что сырая мука может быть полностью смешана с горячим газом, выходящим из печи. таким образом, увеличивается площадь контакта газа и материала, высокая скорость теплопередачи и высокая эффективность теплообмена Для повышения производственной эффективности печной системы и снижения потребления тепла клинкером.

(1) Дисперсия материала (2) сепарация твердых газов (3) предварительное разложение

幻灯片11

5. Спекание цементного клинкера

После того, как сырая мука предварительно разогрета и разложена в циклонном подогревателе, следующим процессом является поступление во вращающуюся печь для обжига клинкера.

Во вращающейся печи карбонат далее быстро разлагается, и происходит ряд твердофазных реакций, в результате которых в цементном клинкере образуются другие минералы. С повышением температуры материала некоторые минералы переходят в жидкую фазу и растворяются в жидкой фазе, образуя большое количество клинкера. После того, как клинкер обжигается, температура начинает снижаться. Наконец, охладитель цементного клинкера охлаждает высокотемпературный клинкер, выгружаемый из вращающейся печи, до температуры, которую могут выдержать последующая транспортировка, хранение и помол цемента. В то же время ощутимое тепло высокотемпературного клинкера рекуперируется для повышения тепловой эффективности и качества клинкера в системе.

幻灯片12

6. Помол цемента

Помол цемента является завершающим процессом производства линии по производству цемента, а также самым энергоемким процессом. Его основная функция заключается в измельчении цементного клинкера (и гелеобразователя, материала, регулирующего производительность и т. д.) до соответствующего размера частиц (выраженного тонкостью помола, удельной площадью поверхности и т. д.), формировании определенной градации частиц, увеличении площади его гидратации, ускорении скорости гидратации, а также выполнении требований по схватыванию и затвердеванию цементной пасты.

幻灯片13

7. Цементная упаковка

Существует два способа доставки цемента: в мешках и навалом.

幻灯片14

Оборудование для производства цемента

1. Система цементных печей

Цементная печь является основным оборудованием цементного завода. Весь процесс обжига клинкера из сырья завершается в печи. Самой простой вращающейся печью является сухая полая печь. Сырьевой порошок добавляется из хвоста печи, а измельченный уголь впрыскивается из головки печи с первичным воздухом и сжигается в печи. Температура пламени здесь достигает 1800-2000 °C. Сырье непрерывно поступает в головку печи в печи, а влажность постепенно увеличивается. После сушки, обезвоживания, предварительного нагрева и разложения жидкая фаза появляется, когда достигает примерно 1300 °C, затем она поднимается до 1450 °C под пламенем, а затем охлаждается до 1300 ~ 1100 °C, чтобы покинуть вращающуюся печь и попасть в одноцилиндровый охладитель. Когда он охлаждается примерно до 100-150 °C, его выгружают на клинкерный конвейер и транспортируют в дробилку клинкера, а затем закладывают в хранилище после дробления.

幻灯片15

2. Система вращающихся печей

Вращающаяся печь представляет собой цилиндр, изготовленный из стального листа и облицованный огнеупорным кирпичом. Он поддерживается ремнем колеса на погрузочном кожухе и поддерживающим колесом внизу. Он приводится в движение большим зубчатым кольцом, установленным на корпусе печи. Вращающаяся печь обычно размещается с уклоном 3,5%, скорость обычно находится в пределах 1 об/мин, а новая сухая печь может достигать более 3 об/мин. Однобарабанный охладитель похож на печь тем, что он оснащен подъемной пластиной для ускорения охлаждения клинкера. Температура цилиндра в зоне высоких температур головки печи слишком высока. Раньше он охлаждался водой, а сейчас охлаждается воздухом. Вышеупомянутая полая печь сухого способа является основным типом печи. Другие типы печей в основном изменяют структуру и тип деталей сушки, предварительного нагрева и разложения в задней части, а также меняют охладитель клинкера.

幻灯片16

3. Станция помола цемента

Если рассматривать процесс производства цемента как целостную технологическую систему, то конечным продуктом является цемент, а клинкером – полуфабрикат. Таким образом, систему можно разделить. Процесс от добычи сырья до производства клинкера состоит из одного этапа, а второй этап – цемент из клинкера, отгрузка и доставка. В целом, эти два участка должны быть объединены таким образом, чтобы занимать меньше земли, облегчать управление, использовать меньше труда и иметь возможность полностью централизованного управления. Однако в некоторых особых случаях разделение более выгодно.

幻灯片17

4. Система измельчения

Шаровая мельница является самым ранним измельчительным оборудованием, используемым в цементной промышленности, и до сих пор играет ведущую роль. Несмотря на то, что ее КПД очень низок, например, потребляемая мощность одной частицы составляет всего 6% - 9%, обслуживание шаровой мельницы простое и надежное, особенно при помоле цементного клинкера. Форма и градация частиц продукта соответствующие, а эксплуатационные характеристики цемента хорошие. Сложно найти оборудование, способное его полностью заменить.

幻灯片18

一:Приготовление сырой пищи

l 1. Питатель известняковых плит

l Он расположен в цехе дробления известняка

l Применение для подачи известняка

l 2. Известняковая дробилка

l Используется для дробления известняка

l Расположен в цехе дробления известняка завода

l Дробильный тип одноступенчатый молотковый тип (pcf20.18)

l 3. Укладчик для смешивания известняка реклаймер

幻灯片19

二:Измельчение сырья

Шаровая мельница

幻灯片20

Вертикальный стан

幻灯片21

4. Вальцовая мельница

5. Мешок пылеуловителя в нижней части печи

Технические характеристики и модель наружного типа

Используется для сбора порошка сырья из отходящих газов хвостовой части печи и сырьевой мельницы

Он расположен за башней увлажнителя воздуха и сырьевой мельницей

6. Вытяжной вентилятор мешкового пылеуловителя в хвосте печи

Применение для очистки отходящих газов в хвосте печи и системе мельницы сырья Схема расположена после сбора пыли из мешка в хвосте печи

Нормальная рабочая температура воздуха: 80 ~ 150 °C, предельная температура: 200 °C

7. Высокотемпературный вентилятор в нижней части печи

Используется для отвода выхлопных газов из подогревателя

Макет расположен за предпусковым подогревателем и башней увлажнения Нормальная температура рабочего воздуха: 320 ~ 350 °C;

Предельная температура: 450 °C;

Лопасти вентилятора должны быть изготовлены из высококачественных износостойких материалов для обеспечения длительного срока службы лопастей ротора.

8. Циркуляционный вентилятор сырьевой мельницы

Используется для вентиляции сырьевой мельницы

Расположение расположено за комбинированным циклоном сырьевой мельницы

Нормальная рабочая температура воздуха: 90 ~ 100 °C Предельная температура (кратковременное): 250 °C

Лопасти вентилятора должны быть изготовлены из высококачественных износостойких материалов для обеспечения длительного срока службы лопастей ротора.

幻灯片22

三: Обжиг клинкера

Кальцинатор

幻灯片23

Подогреватель

Предварительный нагрев и частичное разложение сырьевой муки осуществляется с помощью подогревателя вместо части функции вращающейся печи, чтобы сократить длину обратной печи, в то же время процесс теплообмена газа в печи осуществляется в состоянии внутренней суспензии подогревателя, так что сырая мука может быть полностью смешана с горячим газом, выходящим из печи. таким образом, увеличивается площадь контакта газа и материала, высокая скорость теплопередачи и высокая эффективность теплообмена Для повышения производственной эффективности печной системы и снижения потребления тепла клинкером.

幻灯片24

幻灯片25

9. Накопительный ковшовый элеватор

Применение: хранение сырья (открытый тип с платформой для обслуживания головки)

10. Ковшовый элеватор с подающей печью

Целевое сырье в подогреватель (наружного типа с платформой для обслуживания головки)

11. Вращающаяся печь

12. Решетчатый охладитель

13. Решетка охлаждающего вентилятора

Назначение и расположение: используется для подачи воздуха для отвода выхлопных газов колосникового охладителя, который устроен вокруг колосникового охладителя

14. Электрический пылеуловитель в головке печи

Используется для обработки остаточного воздуха колосникового охладителя в головке печи

Макет расположен за охладителем и перед электрическим пылеуловителем и вытяжным вентилятором в головке печи

15. Электрический пылеуловитель и вытяжной вентилятор в головке печи

Используется для отвода отработанных газов охлаждающей машины после очистки электрическим пылеуловителем

Макет расположен за охладителем печи и электрическим пылеуловителем

Нормальная рабочая температура воздуха: 200 ~ 250 °C, максимальная (кратковременная): 400 °C

Лопасти вентилятора должны быть изготовлены из высококачественных износостойких материалов для обеспечения длительного срока службы лопастей ротора.

16. Клинкерный цепной ковшовый конвейер

幻灯片26

四:Помол цемента

17Станция помола цемента

18Сепаратор